Hiểu Rõ Sự Khác Biệt Cơ Bản Trong Các Quy Trình Cán Thép

Ngành công nghiệp sản xuất thép phụ thuộc rất nhiều vào các quá trình cán để tạo ra kim loại sẢN PHẨM đáp ứng yêu cầu cụ thể trong các ứng dụng khác nhau. Trong số các quy trình này, sản xuất cuộn thép cán nóng đóng vai trò là phương pháp nền tảng đã góp phần định hình ngành luyện kim hiện đại. Khi so sánh cuộn thép cán nóng với các loại cán lạnh tương ứng, chúng ta khám phá ra một thế giới hấp dẫn về các quá trình luyện kim, ảnh hưởng đáng kể đến đặc tính và ứng dụng của sản phẩm cuối cùng.

Sự khác biệt giữa hai quá trình này vượt xa hơn so với sự chênh lệch nhiệt độ đơn giản, bao gồm những biến thể quan trọng về tính chất vật liệu, phương pháp sản xuất và khả năng sử dụng cuối cùng. Việc hiểu rõ những khác biệt này là rất cần thiết đối với các kỹ sư, nhà sản xuất và chuyên viên mua sắm, những người cần đưa ra quyết định sáng suốt về lựa chọn vật liệu của mình.

Các Quy Trình Sản Xuất và Tác Động của Nhiệt Độ

Nguyên Lý Cơ Bản của Quá Trình Cán Nóng

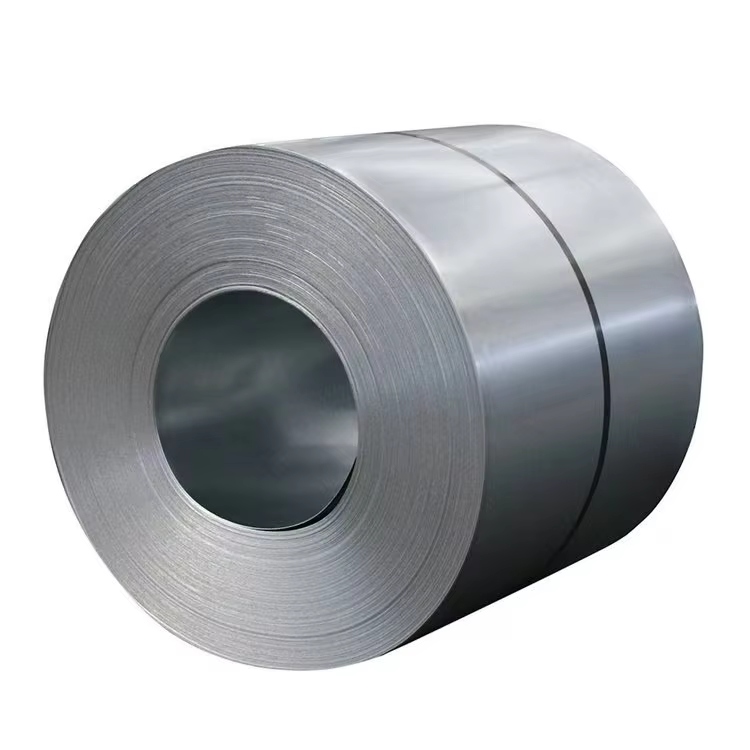

Quá trình sản xuất cuộn cán nóng bắt đầu bằng việc nung nóng thép đến nhiệt độ vượt quá 1.700°F (926°C). Ở nhiệt độ cao này, thép trở nên rất dẻo, cho phép biến dạng đáng kể mà không bị gãy. Quy trình này bao gồm việc đưa các khối thép đã được nung nóng qua các máy cán lớn, nơi chúng bị nén và tạo hình thành độ dày mong muốn. Việc thao tác ở nhiệt độ cao này tạo ra sản phẩm dễ gia công hơn và yêu cầu lực ép thấp hơn trong quá trình cán.

Giai đoạn làm nguội đóng vai trò quan trọng trong đặc tính của cuộn thép cán nóng. Khi kim loại nguội đi, nó có thể bị co rút nhẹ và biến dạng hình học, dẫn đến dung sai kích thước kém chính xác hơn so với sản phẩm cán nguội. Tuy nhiên, quy trình này tiết kiệm chi phí hơn và nhanh hơn, khiến cuộn thép cán nóng trở thành lựa chọn kinh tế cho nhiều ứng dụng.

Phương pháp Cán nguội

Cán nguội được thực hiện ở nhiệt độ phòng, trong đó thép đã qua quá trình cán nóng trước đó được xử lý thêm để đạt được kích thước và tính chất cụ thể. Việc không sử dụng nhiệt trong quá trình này dẫn đến thép có độ bền cao hơn nhờ hiện tượng tôi cứng do biến dạng dẻo, nhưng đòi hỏi lực và năng lượng lớn hơn để gia công kim loại. Sản phẩm cuối cùng thường có bề mặt nhẵn mịn hơn và dung sai kích thước chặt chẽ hơn.

Quá trình cán nguội có thể giảm độ dày của cuộn cán nóng lên đến 90%, tạo ra các sản phẩm có thông số kỹ thuật chính xác. Việc xử lý bổ sung này đương nhiên làm tăng chi phí sản xuất, nhưng lại mang đến chất lượng bề mặt và tính chất cơ học vượt trội cho các ứng dụng yêu cầu những đặc tính này.

Các tính chất vật lý và đặc trưng vật liệu

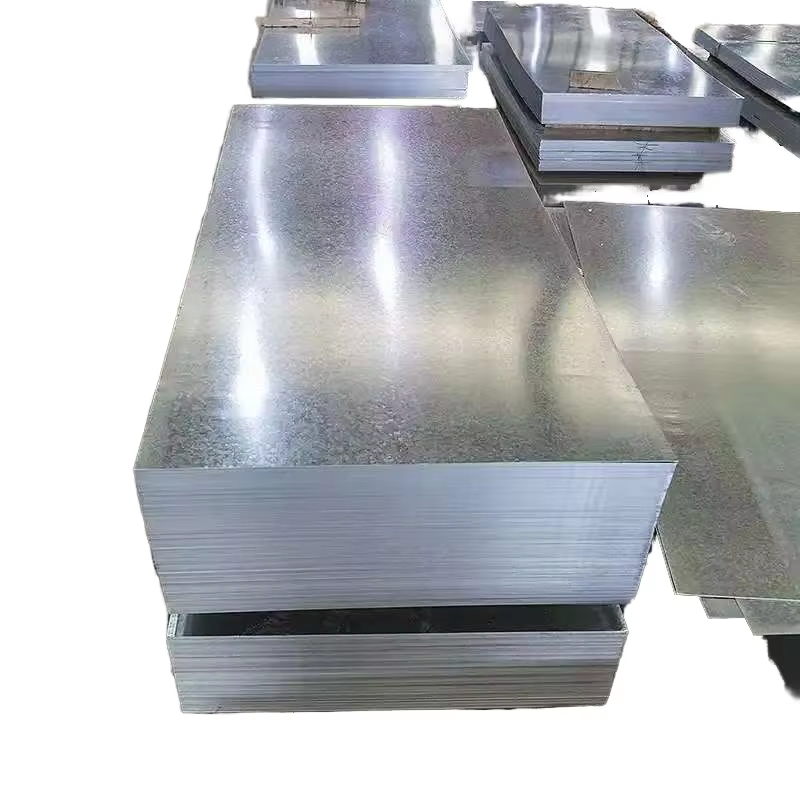

Độ hoàn thiện bề mặt và ngoại hình

Cuộn cán nóng thường có bề mặt màu xám xanh với kết cấu vảy do sự hình thành gỉ sắt (mill scale) trong quá trình nung nóng và làm nguội. Đặc điểm bề mặt này hoàn toàn chấp nhận được đối với nhiều ứng dụng công nghiệp nơi mà vẻ ngoài thẩm mỹ không quan trọng. Quá trình này cũng có thể dẫn đến các cạnh và góc hơi cong, điều này thực tế lại có lợi trong một số ứng dụng kết cấu nhất định.

Các biến đổi kích thước ở cuộn cán nóng thường rõ rệt hơn so với sản phẩm cán nguội, nhưng những sai lệch này vẫn nằm trong giới hạn dung sai chấp nhận được đối với hầu hết các ứng dụng công nghiệp. Kết cấu bề mặt cũng có thể mang lại khả năng bám dính sơn tốt hơn trong một số trường hợp, làm cho nó được ưu tiên sử dụng trong một số ứng dụng kiến trúc nhất định.

Tính chất Độ bền và Độ cứng

Mặc dù cuộn cán nóng nói chung có độ bền kéo thấp hơn so với loại cán nguội tương ứng, nhưng nó vẫn duy trì độ dẻo và khả năng tạo hình xuất sắc. Quá trình gia nhiệt cho phép dễ dàng điều chỉnh cấu trúc tinh thể của kim loại, dẫn đến các tính chất đồng đều hơn trong toàn bộ vật liệu. Đặc tính này khiến cuộn cán nóng đặc biệt phù hợp với các ứng dụng yêu cầu khả năng uốn và tạo hình tốt.

Các ứng suất nội trong cuộn cán nóng thường thấp hơn so với các sản phẩm cán nguội, do quá trình gia công ở nhiệt độ cao cho phép giải phóng ứng suất trong quá trình làm nguội. Điều này đặc biệt có lợi trong các ứng dụng yêu cầu độ ổn định cấu trúc cao.

Các lĩnh vực ứng dụng và sử dụng trong ngành công nghiệp

Ứng dụng trong xây dựng và hạ tầng

Cuộn cán nóng được sử dụng rộng rãi trong các dự án xây dựng nơi độ chính xác về kích thước ít quan trọng hơn độ bền cấu trúc. Nó thường được dùng cho đường ray xe lửa, dầm chữ I và các bộ phận kết cấu khác mà bề mặt hơi thô và sai lệch kích thước không ảnh hưởng đến hiệu suất. Độ bền tự nhiên và khả năng chịu đựng của vật liệu khiến nó lý tưởng cho các ứng dụng nặng này.

Tính hiệu quả về chi phí của cuộn cán nóng làm cho nó đặc biệt hấp dẫn đối với các dự án xây dựng quy mô lớn. Khả năng duy trì độ bền cấu trúc trong nhiều điều kiện môi trường khác nhau đã khiến nó trở thành vật liệu chủ lực trong xây dựng cầu, khung nhà và các cơ sở công nghiệp.

Ứng dụng trong sản xuất và công nghiệp

Trong các môi trường sản xuất, cuộn cán nóng phục vụ như vật liệu chính cho nhiều sản phẩm công nghiệp. Ứng dụng của nó trải dài từ thiết bị nông nghiệp đến hệ thống kệ công nghiệp và hệ thống lưu trữ. Tính dễ tạo hình của vật liệu làm cho nó phù hợp với các quá trình yêu cầu uốn cong hoặc định hình đáng kể, trong khi độ bền của nó đảm bảo hiệu suất lâu dài trong các môi trường khắc nghiệt.

Nhiều nhà sản xuất ưa chuộng cuộn cán nóng nhờ khả năng hàn và gia công nhất quán. Cấu trúc nội tại đồng đều của vật liệu giúp xử lý và điều chỉnh dễ dàng hơn, giảm thời gian và chi phí sản xuất trong các hoạt động chế tạo.

Xem xét chi phí và các yếu tố kinh tế

Phân tích Chi phí Sản xuất

Cuộn cán nóng thường mang lại lợi thế đáng kể về chi phí so với các sản phẩm cán nguội do quy trình sản xuất đơn giản hơn. Việc loại bỏ các bước xử lý bổ sung dẫn đến tiêu thụ năng lượng thấp hơn và giảm nhu cầu lao động. Những khoản tiết kiệm này thường chuyển thành mức giá cạnh tranh hơn cho người dùng cuối, khiến sản phẩm trở thành lựa chọn hấp dẫn cho các dự án tiết kiệm chi phí.

Hiệu quả kinh tế của quá trình sản xuất cuộn cán nóng cũng bắt nguồn từ thời gian xử lý nhanh hơn và tốc độ đầu ra cao hơn. Những yếu tố này góp phần tăng khả năng cung ứng và ổn định giá trên thị trường, ngay cả trong những giai đoạn nhu cầu cao.

Đánh Giá Giá Trị Cho Các Ứng Dụng Khác Nhau

Khi đánh giá hiệu quả chi phí của cuộn cán nóng so với các sản phẩm cán nguội, điều quan trọng là phải xem xét các yêu cầu cụ thể của từng ứng dụng . Mặc dù cuộn cán nóng có thể mang lại tiết kiệm chi phí ban đầu, một số ứng dụng có thể hưởng lợi từ các tính năng vượt trội của sản phẩm cán nguội bất chấp mức giá cao hơn.

Tổng chi phí sở hữu thường ưu tiên cuộn thép cán nóng trong các ứng dụng mà đặc tính của nó phù hợp tốt với yêu cầu dự án. Độ bền và nhu cầu bảo trì thấp hơn của vật liệu có thể mang lại lợi ích kinh tế dài hạn, đặc biệt trong các ứng dụng kết cấu.

Các câu hỏi thường gặp

Những lợi thế chính khi sử dụng cuộn thép cán nóng là gì?

Cuộn thép cán nóng mang lại một số lợi thế quan trọng bao gồm chi phí sản xuất thấp hơn, khả năng tạo hình tốt, tính hàn tốt và giảm ứng suất nội tại. Nó đặc biệt phù hợp với các ứng dụng mà kích thước chính xác không quá quan trọng và nơi hiệu quả về chi phí là ưu tiên hàng đầu.

Quy trình làm nguội ảnh hưởng như thế nào đến tính chất của cuộn thép cán nóng?

Quá trình làm nguội sau khi cán nóng ảnh hưởng đến các tính chất cuối cùng của thép, bao gồm độ ổn định kích thước và đặc tính bề mặt. Việc kiểm soát quá trình làm nguội giúp xác định các tính chất cơ học của vật liệu đồng thời cho phép giảm ứng suất, mặc dù có thể dẫn đến kích thước chính xác thấp hơn so với các sản phẩm cán nguội.

Cuộn cán nóng có thể được sử dụng trong các ứng dụng ngoài trời không?

Có, cuộn cán nóng có thể được sử dụng trong các ứng dụng ngoài trời, đặc biệt khi được xử lý hoặc phủ đúng cách. Mặc dù vật liệu tự nhiên hình thành một lớp oxit bảo vệ, các xử lý bổ sung như mạ kẽm hoặc sơn có thể tăng cường khả năng chịu thời tiết cho việc sử dụng ngoài trời.

Những ngành công nghiệp nào thường sử dụng cuộn cán nóng nhất?

Cuộn cán nóng được sử dụng rộng rãi trong xây dựng, phát triển cơ sở hạ tầng, sản xuất thiết bị nặng và các ứng dụng công nghiệp. Nó đặc biệt phổ biến trong các ngành yêu cầu các bộ phận thép cấu trúc, đường ray xe lửa và thiết bị nông nghiệp, nơi mà sự kết hợp giữa độ bền và hiệu quả về chi phí được đánh giá cao.