Grundlegende Unterschiede bei den Stahlwalzverfahren verstehen

Die Stahlherstellungsindustrie ist stark auf verschiedene Walzverfahren angewiesen, um Metall herzustellen produkte die spezifische Anforderungen für unterschiedliche Anwendungen erfüllen. Unter diesen Verfahren stellt die Herstellung von warmgewalztem Band ein Eckpfeiler-Verfahren dar, das die moderne Metallurgie geprägt hat. Beim Vergleich von warmgewalztem Band mit seinen kaltgewalzten Gegenstücken erschließen wir eine faszinierende Welt metallurgischer Prozesse, die die Eigenschaften und Anwendungen des Endprodukts erheblich beeinflussen.

Der Unterschied zwischen diesen beiden Verfahren geht weit über einfache Temperaturunterschiede hinaus und umfasst entscheidende Unterschiede in den Materialeigenschaften, Herstellungsverfahren und Einsatzmöglichkeiten. Das Verständnis dieser Unterschiede ist entscheidend für Ingenieure, Hersteller und Einkaufsspezialisten, die fundierte Entscheidungen über ihre Materialwahl treffen müssen.

Fertigungsverfahren und Temperaturauswirkungen

Grundlagen des Warmwalzverfahrens

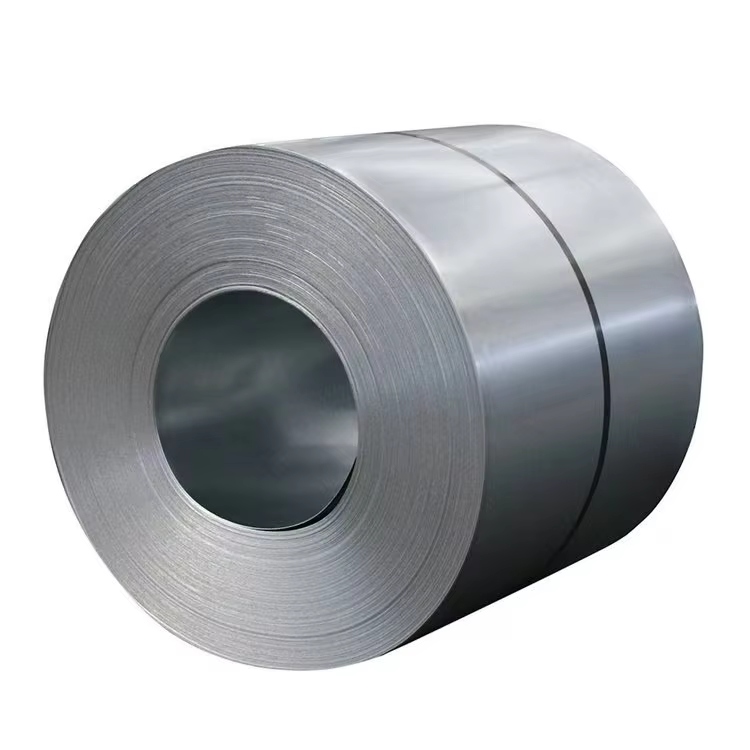

Die Erzeugung von warmgewalzten Coils beginnt mit dem Erhitzen von Stahl auf Temperaturen über 1.700 °F (926 °C). Bei diesen hohen Temperaturen wird der Stahl äußerst formbar, sodass er erheblich verformt werden kann, ohne zu brechen. Dabei werden erhitzte Stahlblöcke durch große Walzwerke geführt, wo sie zusammengedrückt und auf die gewünschte Dicke gebracht werden. Diese Umformung bei hoher Temperatur führt zu einem Produkt, das leichter zu formen ist und während des Walzvorgangs weniger Kraftaufwand erfordert.

Die Abkühlphase spielt eine entscheidende Rolle für die Eigenschaften von warmgewalzten Coils. Während das Metall abkühlt, kann es zu geringfügiger Schrumpfung und Formveränderungen kommen, was zu weniger genauen Maßtoleranzen im Vergleich zu kaltgewalzten Produkten führt. Dieses Verfahren ist jedoch kostengünstiger und schneller, wodurch warmgewalzte Coils eine wirtschaftliche Wahl für viele Anwendungen darstellen.

Kaltwalzverfahren

Das Kaltwalzen erfolgt bei Raumtemperatur, wobei zuvor warmgewalzter Stahl weiterverarbeitet wird, um bestimmte Abmessungen und Eigenschaften zu erreichen. Das Fehlen von Wärme während dieses Prozesses führt durch Kaltverfestigung zu einem festeren Stahl, erfordert jedoch mehr Kraft und Energie, um das Metall zu bearbeiten. Das Endprodukt weist typischerweise eine glattere Oberflächenbeschaffenheit und engere Maßtoleranzen auf.

Das Kaltwalzverfahren kann die Dicke von warmgewalzten Coils um bis zu 90 % verringern und erzeugt Produkte mit präzisen Spezifikationen. Diese zusätzliche Verarbeitung erhöht natürlich die Produktionskosten, liefert aber eine überlegene Oberflächenqualität und bessere mechanische Eigenschaften für Anwendungen, die diese Merkmale erfordern.

Physikalische Eigenschaften und Materialeigenschaften

Oberflächenbeschaffenheit und Optik

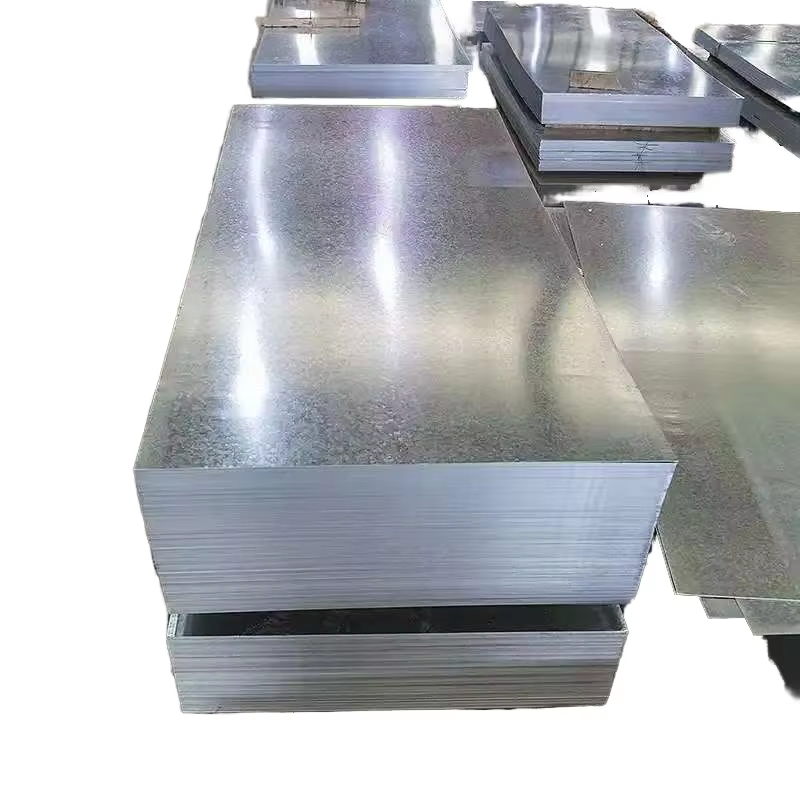

Warmgewalzte Coils weisen typischerweise eine blaugraue Oberfläche mit einer schuppigen Textur auf, verursacht durch die Bildung von Zunder während des Heiz- und Abkühlprozesses. Dieses Oberflächenmerkmal ist für viele industrielle Anwendungen vollkommen akzeptabel, bei denen das ästhetische Erscheinungsbild nicht entscheidend ist. Das Verfahren kann außerdem leicht abgerundete Kanten und Ecken zur Folge haben, was bei bestimmten Konstruktionsanwendungen sogar vorteilhaft sein kann.

Die Maßabweichungen bei warmgewalzten Coils sind im Allgemeinen stärker ausgeprägt als bei kaltgewalzten Produkten, bleiben jedoch für die meisten industriellen Anwendungen innerhalb akzeptabler Toleranzen. Die Oberflächenstruktur kann in einigen Fällen eine bessere Lackhaftung ermöglichen, weshalb sie für bestimmte architektonische Anwendungen bevorzugt wird.

Festigkeits- und Härteeigenschaften

Obwohl warmgewalzte Coil im Allgemeinen eine geringere Zugfestigkeit aufweist als ihre kaltgewalzte Entsprechung, behält sie eine hervorragende Duktilität und Umformbarkeit bei. Der Erhitzungsprozess ermöglicht eine einfachere Beeinflussung der kristallinen Struktur des Metalls, was zu gleichmäßigeren Eigenschaften im gesamten Material führt. Diese Eigenschaft macht warmgewalzte Coil besonders geeignet für Anwendungen, bei denen gute Biegsamkeit und Umformfähigkeit erforderlich sind.

Die inneren Spannungen in warmgewalzten Coils sind typischerweise geringer als bei kaltgewalzten Produkten, da der Hochtemperaturprozess während der Abkühlung eine Spannungsentlastung ermöglicht. Dies kann besonders vorteilhaft bei Anwendungen sein, bei denen strukturelle Stabilität oberste Priorität hat.

Anwendungsgebiete und industrielle Nutzung

Bau- und Infrastruktur-Anwendungen

Warmgewalzte Coils werden häufig in Bauprojekten eingesetzt, bei denen die strukturelle Integrität wichtiger ist als Maßgenauigkeit. Sie werden üblicherweise bei Eisenbahnschienen, I-Trägern und anderen Bauteilen verwendet, bei denen die etwas rauere Oberfläche und geringfügige Maßabweichungen die Leistung nicht beeinträchtigen. Die natürliche Festigkeit und Haltbarkeit des Materials machen es für diese anspruchsvollen Anwendungen ideal.

Die Kosteneffizienz von warmgewalzten Coils macht sie besonders attraktiv für großangelegte Bauprojekte. Ihre Fähigkeit, unter verschiedenen Umweltbedingungen die strukturelle Integrität beizubehalten, hat sie zu einem Standardmaterial im Brückenbau, bei Gebäudegerüsten und industriellen Anlagen gemacht.

Herstellung und industrielle Anwendungen

In der Fertigung dient warmgewalztes Band als Ausgangsmaterial für verschiedene industrielle Produkte. Es findet Anwendung von landwirtschaftlichen Geräten bis hin zu industriellen Regalsystemen und Lagereinrichtungen. Die Umformbarkeit des Materials macht es geeignet für Verfahren, die starkes Biegen oder Formen erfordern, während seine Haltbarkeit einen langfristigen Einsatz unter anspruchsvollen Bedingungen gewährleistet.

Viele Hersteller bevorzugen warmgewalztes Band aufgrund seiner gleichmäßigen Schweiß- und Bearbeitungseigenschaften. Die homogene innere Struktur des Materials ermöglicht eine einfachere Verarbeitung und Modifizierung, wodurch Produktionszeit und Kosten in Fertigungsprozessen reduziert werden.

Kostenaspekte und wirtschaftliche Faktoren

Analyse der Produktionskosten

Warmgewalztes Band bietet in der Regel erhebliche Kostenvorteile gegenüber kaltgewalzten Alternativen aufgrund seines einfacheren Herstellungsprozesses. Die Eliminierung zusätzlicher Verarbeitungsschritte führt zu geringerem Energieverbrauch und reduzierten Arbeitskosten. Diese Einsparungen schlagen sich typischerweise in wettbewerbsfähigeren Preisen für Endverbraucher nieder und machen es zu einer attraktiven Option für budgetorientierte Projekte.

Die wirtschaftliche Effizienz der Produktion von warmgewalztem Band ergibt sich auch aus kürzeren Bearbeitungszeiten und höheren Ausbringungsraten. Diese Faktoren tragen zu besserer Verfügbarkeit und stabileren Preisen auf dem Markt bei, selbst in Zeiten hoher Nachfrage.

Wertbewertung für verschiedene Anwendungen

Bei der Bewertung der Wirtschaftlichkeit von warmgewalztem Band im Vergleich zu kaltgewalzten Alternativen ist es wichtig, die spezifischen Anforderungen jedes einzelnen anwendung . Obwohl warmgewalztes Band anfängliche Kostenvorteile bieten kann, könnten einige Anwendungen von den verbesserten Eigenschaften kaltgewalzter Produkte profitieren, trotz deren höherer Preise.

Die Gesamtbetriebskosten sprechen oft für warmgewalztes Band bei Anwendungen, bei denen seine Eigenschaften gut mit den Projektanforderungen übereinstimmen. Die Haltbarkeit des Materials und der geringere Wartungsbedarf können langfristige wirtschaftliche Vorteile bringen, insbesondere bei Konstruktionsanwendungen.

Häufig gestellte Fragen

Welche Hauptvorteile ergeben sich durch die Verwendung von warmgewalztem Band?

Warmgewalztes Band bietet mehrere entscheidende Vorteile, darunter niedrigere Produktionskosten, hervorragende Umformbarkeit, gute Schweißbarkeit und reduzierte innere Spannungen. Es eignet sich besonders für Anwendungen, bei denen präzise Abmessungen weniger wichtig sind und Kosteneffizienz im Vordergrund steht.

Wie beeinflusst der Abkühlprozess die Eigenschaften von warmgewalztem Band?

Der Abkühlprozess nach dem Warmwalzen beeinflusst die endgültigen Eigenschaften des Stahls, einschließlich seiner Maßhaltigkeit und Oberflächeneigenschaften. Die gezielte Abkühlung hilft dabei, die mechanischen Eigenschaften des Materials zu bestimmen und ermöglicht gleichzeitig eine Spannungsrelaxation, kann jedoch im Vergleich zu kaltgewalzten Produkten zu etwas weniger genauen Abmessungen führen.

Kann warmgewalztes Band für Außenanwendungen verwendet werden?

Ja, warmgewalztes Band kann für Außenanwendungen verwendet werden, insbesondere wenn es ordnungsgemäß behandelt oder beschichtet wird. Obwohl das Material natürlicherweise eine schützende Oxidschicht bildet, können zusätzliche Behandlungen wie Verzinkung oder Lackierung seine Witterungsbeständigkeit für den Außeneinsatz verbessern.

In welchen Branchen wird warmgewalztes Band am häufigsten verwendet?

Warmgewalzte Coils werden häufig im Bauwesen, beim Infrastrukturausbau, in der Schwerindustrie und in industriellen Anwendungen verwendet. Sie sind besonders in Branchen beliebt, die Baustahlkomponenten, Eisenbahnschienen und landwirtschaftliche Geräte benötigen, wo ihre Kombination aus Festigkeit und Kosteneffizienz hoch geschätzt wird.