鋼材圧延プロセスにおける基本的な違いの理解

鉄鋼製造業は、金属を製造するためにさまざまな 圧延工程 に大きく依存しています 製品 さまざまな用途に応じた特定の要件を満たすもの。これらのプロセスの中でも、熱延コイルの生産は現代の冶金技術を支える柱的な方法として位置づけられています。熱延コイルと冷間圧延された同等製品を比較することで、最終製品の特性や用途に大きな影響を与える、興味深い冶金プロセスの世界が明らかになります。

この二つのプロセス間の違いは、単なる温度差以上のものであり、材料の性質、製造方法、および使用目的における重要な相違点を含んでいます。これらの違いを理解することは、材料選定に関して的確な判断を行う必要があるエンジニア、製造業者、調達担当者にとって不可欠です。

製造プロセスと温度が及ぼす影響

熱間圧延プロセスの基礎

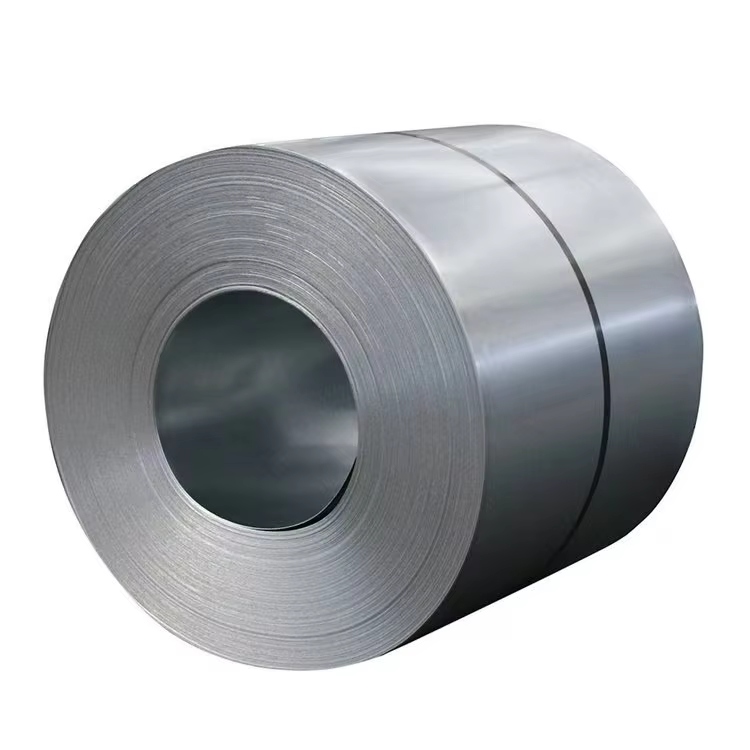

熱延鋼帯の製造は、鋼材を1,700°F(926°C)を超える温度まで加熱することから始まります。このような高温状態では、鋼材は非常に柔軟になり、破断することなく大幅な変形が可能になります。このプロセスでは、加熱された鋼塊を大型の圧延機に通し、圧縮して所望の厚さに成形します。この高温での加工により、成形が容易で、圧延時に必要な力も少なく済む製品が得られます。

冷却工程は熱延鋼板の特性において極めて重要な役割を果たします。金属が冷却される過程で、わずかな収縮や形状の変化が生じる可能性があり、冷延製品と比較して寸法公差がやや不正確になることがあります。しかし、このプロセスはよりコスト効率が高く、迅速であるため、多くの用途において熱延鋼板は経済的な選択肢となります。

冷間圧延法

冷間圧延は室温で行われ、既に熱延された鋼材をさらに加工して所定の寸法と特性を得るプロセスです。この工程では熱を使用しないため、加工硬化によってより強度の高い鋼材が得られますが、金属を成形するためにより大きな力とエネルギーを必要とします。最終製品は通常、より滑らかな表面仕上げと厳密な寸法公差を持ちます。

冷間圧延プロセスにより、熱延コイルの厚さを最大90%まで削減でき、寸法精度の高い製品を作り出すことが可能です。この追加加工は当然ながら製造コストを増加させますが、必要な特性を要求される用途に対して優れた表面品質と機械的特性を提供します。

物理的性質および材料特性

表面仕上げおよび外観

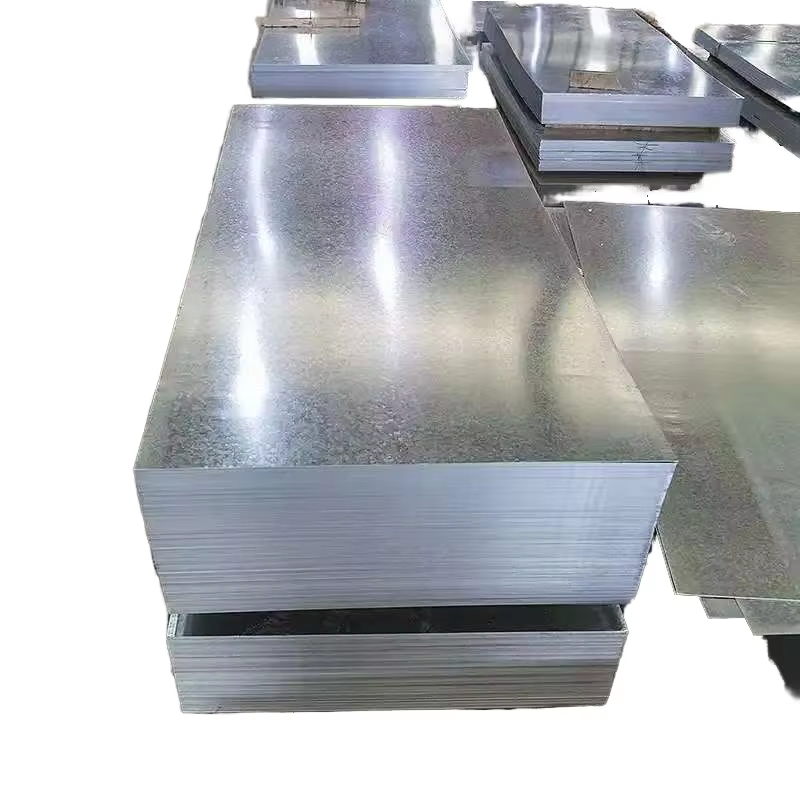

熱延コイルは、加熱および冷却過程でミルスケールが形成されるため、通常は青灰色で鱗状の表面を示します。美的外観が重要でない多くの産業用途では、この表面特性は全く問題ありません。また、このプロセスにより端部や角にわずかな丸みが生じることもありますが、特定の構造用途においてはかえって有利になる場合があります。

熱延コイルの寸法変動は、一般的に冷延製品よりも顕著ですが、ほとんどの産業用途において許容範囲内に収まっています。また、表面の質感によって塗料の密着性が向上する場合もあり、特定の建築用途では好まれます。

強度および硬度特性

熱延コイルは、冷延材と比較して引張強さが一般的に低いものの、優れた延性と成形性を維持しています。加熱プロセスにより金属の結晶構造を容易に操作でき、材料全体でより均一な特性が得られます。この特徴から、良好な曲げ加工性や成形性が求められる用途に特に適しています。

熱延コイルの内部応力は、高温での加工中に冷却時に応力が緩和されるため、冷間圧延製品よりも通常低くなっています。これは、構造的安定性が極めて重要となる用途において特に有利です。

応用分野と業界での使用

建設およびインフラストラクチャへの応用

熱延コイルは、寸法精度よりも構造的強度が重視される建設プロジェクトで広く使用されています。鉄道レール、Iビーム、その他の構造部材など、若干粗い表面仕上げや寸法のばらつきが性能に影響しない用途に一般的に用いられます。この素材の自然な強度と耐久性は、このような過酷な使用条件に最適です。

熱延コイルの費用対効果の高さは、大規模な建設プロジェクトにとって特に魅力的です。さまざまな環境条件下でも構造的完全性を維持できる能力から、橋梁の建設や建物の骨組み、産業施設などで定番の材料となっています。

製造業および産業用途

製造現場では、熱延コイルはさまざまな工業製品の主要な材料として使用されています。その用途は農業機械から産業用棚や収納システムまで幅広いです。この素材は成形性に優れており、大きな曲げや形状加工を必要とする工程に適しています。また、耐久性が高いため、過酷な環境下でも長期的な性能を発揮します。

多くの製造業者は、熱延コイルの安定した溶接性と機械加工特性を理由に好んで使用しています。均一な内部構造を持つため、加工や変更が容易になり、製造工程における生産時間とコストを削減できます。

コスト要因と経済的要素

生産コスト分析

熱延コイルは、より単純な製造プロセスにより、冷間圧延品と比較して著しいコストメリットを提供します。追加の加工工程が不要となるため、エネルギー消費量が低く抑えられ、労働力の要件も減少します。こうしたコスト削減は通常、エンドユーザーにとってより競争力のある価格に反映され、予算を重視するプロジェクトにおいて魅力的な選択肢となります。

熱延コイル生産の経済的効率性は、より短い処理時間および高い生産速度にも起因しています。これらの要因により、需要の高い時期でも市場での供給が安定しやすく、価格も安定しやすくなります。

さまざまな用途における価値評価

熱延コイルと冷間圧延品の費用対効果を評価する際には、それぞれの用途における特定の要求仕様を検討することが不可欠です 応用 熱延コイルは初期コストの節約が可能である一方で、一部の用途では価格が高めであっても、冷間圧延品の優れた特性から恩恵を受ける場合があります。

プロジェクトの要件にホットロールコイルの特性がよく合っている場合、所有総コスト(TCO)は一般的にこの材料を有利なものとします。この素材は耐久性が高く、メンテナンス頻度が少ないため、特に構造用途において長期的な経済的メリットをもたらす可能性があります。

よく 聞かれる 質問

ホットロールコイルを使用する主な利点は何ですか?

ホットロールコイルは、生産コストが低いこと、成形性に優れていること、溶接性が良好であること、内部応力が少ないことなど、いくつかの重要な利点があります。寸法精度がそれほど重要でなく、費用対効果が重視される用途に特に適しています。

冷却プロセスはホットロールコイルの特性にどのように影響しますか?

熱間圧延後の冷却プロセスは、鋼材の寸法安定性や表面特性を含む最終的な物性に影響を与えます。制御された冷却により材料の機械的性質が決定され、応力緩和も可能になりますが、冷間圧延製品と比較すると寸法精度がやや低くなる場合があります。

熱間圧延コイルは屋外用途に使用できますか?

はい、適切に処理またはコーティングすれば、熱間圧延コイルは屋外用途に使用できます。この材料は自然に保護酸化皮膜を形成しますが、亜鉛めっきや塗装などの追加処理により、屋外使用時の耐候性をさらに高めることができます。

熱間圧延コイルを最も一般的に使用する産業はどれですか?

熱延鋼板コイルは、建設、インフラ開発、重機製造および産業用途で広く使用されています。構造用鋼材、鉄道レール、農業機械など、強度とコスト効率の両方が重視される分野で特に人気があります。