Inzicht in de fundamentele verschillen in staalwalsprocessen

De staalindustrie is sterk afhankelijk van verschillende walsprocessen om metaal te vormen producten dat voldoet aan specifieke eisen voor verschillende toepassingen. Binnen deze processen staat de productie van warmgewalste plaat als een hoeksteenmethode die de moderne metallurgie heeft gevormd. Bij het vergelijken van warmgewalste plaat met zijn koudgewalste tegenhangers, ontdekken we een fascinerende wereld van metallurgische processen die aanzienlijk invloed hebben op de kenmerken en toepassingen van het eindproduct.

Het verschil tussen deze twee processen gaat veel verder dan eenvoudige temperatuurverschillen en omvat cruciale variaties in materiaaleigenschappen, productiemethoden en toepassingsmogelijkheden. Het begrijpen van deze verschillen is essentieel voor ingenieurs, fabrikanten en inkoopspecialisten die weloverwogen beslissingen moeten nemen over hun materiaalkeuzes.

Productieprocessen en de gevolgen van temperatuur

Basisprincipes van het warmwalsproces

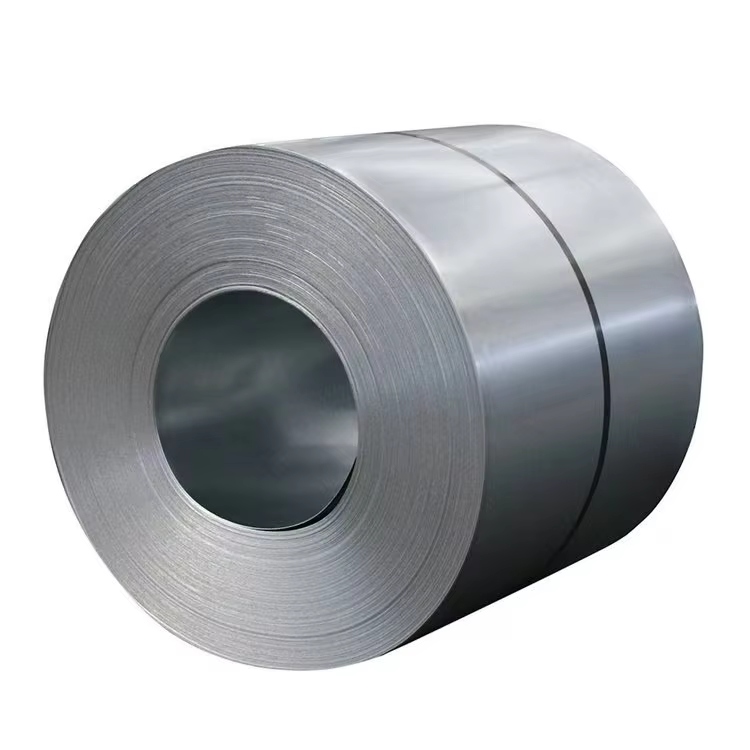

De productie van warmgewalste coil begint met het verhitten van staal tot temperaturen boven de 1.700°F (926°C). Bij deze hoge temperaturen wordt het staal zeer vervormbaar, waardoor het aanzienlijk kan worden gedeformeerd zonder te breken. Het proces bestaat uit het door grote walsmachines laten passeren van verhitte stalen blokken, waarbij ze worden samengeperst en gevormd tot de gewenste dikte. Deze manipulatie bij hoge temperatuur levert een product op dat gemakkelijker te vormen is en minder kracht vereist tijdens het walsproces.

De koelfase speelt een cruciale rol in de eigenschappen van warmgewalste band. Naarmate het metaal afkoelt, kan het licht krimpen en vormveranderingen ondergaan, wat leidt tot minder nauwkeurige maattoleranties in vergelijking met koudgewalste producten. Deze methode is echter kosteneffectiever en sneller, waardoor warmgewalste band een economische keuze is voor veel toepassingen.

Koudwalsmethode

Koudwalsen vindt plaats bij kamertemperatuur, waarbij eerder warmgewalst staal verder wordt bewerkt om specifieke afmetingen en eigenschappen te bereiken. Het ontbreken van warmte tijdens dit proces resulteert in sterkere staalsoorten door koudvervorming, maar er is meer kracht en energie nodig om het metaal te bewerken. Het eindproduct heeft doorgaans een gladdere oppervlakteafwerking en nauwere maattoleranties.

Het koudwalsproces kan de dikte van warmgewalste coil met tot wel 90% verminderen, waardoor producten ontstaan met nauwkeurige specificaties. Deze extra bewerking verhoogt uiteraard de productiekosten, maar levert een betere oppervlaktekwaliteit en superieure mechanische eigenschappen op voor toepassingen die deze kenmerken vereisen.

Fysische eigenschappen en materiaalkenmerken

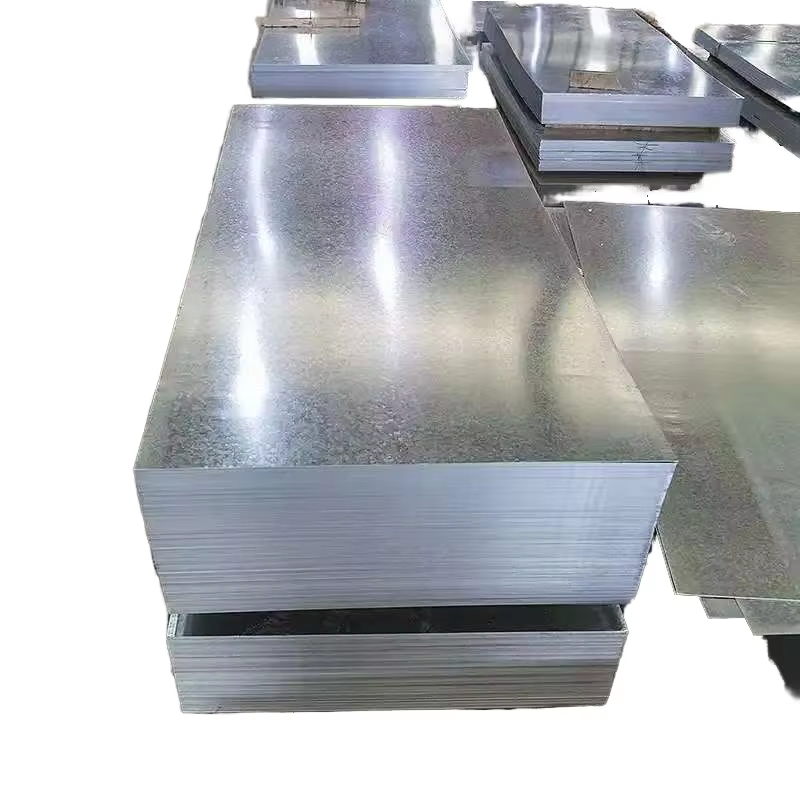

Oppervlakteafwerking en uiterlijk

Warmgewalste coil vertoont doorgaans een blauw-grijze oppervlakte met een schilferige textuur als gevolg van de vorming van walschaal tijdens het opwarm- en afkoelproces. Dit oppervlak is volkomen aanvaardbaar voor veel industriële toepassingen waarbij het esthetische uiterlijk niet kritisch is. Het proces kan ook licht afgeronde randen en hoeken opleveren, wat in bepaalde constructietoepassingen zelfs voordelig kan zijn.

De dimensionele variaties in warmgewalste coil zijn over het algemeen uitgesprokener dan bij koudgewalste producten, maar deze variaties blijven binnen aanvaardbare toleranties voor de meeste industriële toepassingen. De oppervlaktestructuur kan in sommige gevallen ook betere verfhechting bieden, waardoor het wordt verkozen voor bepaalde architectonische toepassingen.

Sterkte- en hardheidseigenschappen

Hoewel warmgewalste coil over het algemeen een lagere treksterkte heeft in vergelijking met koudgewalste varianten, behoudt het uitstekende ductiliteit en vormbaarheid. Het verwarmingsproces maakt gemakkelijkere manipulatie van de kristalstructuur van het metaal mogelijk, wat resulteert in meer uniforme eigenschappen door het materiaal heen. Deze eigenschap maakt warmgewalste coil bijzonder geschikt voor toepassingen die goede buigbaarheid en vormgevingsmogelijkheden vereisen.

De interne spanningen in warmgewalste coil zijn doorgaans lager dan bij koudgewalste producten, omdat het verwerken bij hoge temperatuur spanningverlaging toelaat tijdens het afkoelen. Dit kan bijzonder voordelig zijn in toepassingen waar structurele stabiliteit van groot belang is.

Toepassingsdomeinen en industrieel gebruik

Bouw- en infrastructuurtoepassingen

Warmgewalste coil wordt veel gebruikt in bouwprojecten waarbij dimensionele precisie minder kritiek is dan structurele integriteit. Het wordt vaak ingezet in spoorwegen, I-profielen en andere constructiedelen waar de iets ruwere afwerking en dimensionele variaties geen invloed hebben op de prestaties. De natuurlijke sterkte en duurzaamheid van het materiaal maken het ideaal voor deze zware toepassingen.

De kosteneffectiviteit van warmgewalste coil maakt het bijzonder aantrekkelijk voor grootschalige bouwprojecten. De mogelijkheid om structurele integriteit te behouden onder uiteenlopende omgevingsomstandigheden heeft ervoor gezorgd dat het een standaardmateriaal is geworden in bruggenbouw, gebouwconstructies en industriële installaties.

Productie- en industriële toepassingen

In productieomgevingen dient warmgewalst plaatstaal als primair materiaal voor diverse industriële producten. De toepassingen variëren van landbouwapparatuur tot industriële rekken en opslagsystemen. De vormbaarheid van het materiaal maakt het geschikt voor processen die aanzienlijke buiging of vorming vereisen, terwijl de duurzaamheid zorgt voor langdurige prestaties in veeleisende omgevingen.

Veel fabrikanten geven de voorkeur aan warmgewalst plaatstaal vanwege de consistente lasbaarheid en bewerkingskenmerken. De uniforme interne structuur van het materiaal vergemakkelijkt eenvoudiger verwerking en aanpassing, waardoor de productietijd en kosten in productieprocessen worden verlaagd.

Kostenoverwegingen en economische factoren

Productiekostenanalyse

Gewalst plaatstaal biedt over het algemeen aanzienlijke kostenvoordelen ten opzichte van koudgewalste alternatieven, vanwege het eenvoudigere productieproces. De eliminatie van extra bewerkingsstappen zorgt voor een lager energieverbruik en minder arbeidskosten. Deze besparingen resulteren doorgaans in concurrerendere prijzen voor eindgebruikers, waardoor het een aantrekkelijke optie is voor budgetgevoelige projecten.

De economische efficiëntie van de productie van gewalst plaatstaal komt ook voort uit de kortere bewerktijd en hogere productiesnelheid. Deze factoren zorgen voor een betere beschikbaarheid en stabielere marktprijzen, zelfs in periodes van hoge vraag.

Waardebeoordeling voor verschillende toepassingen

Bij het beoordelen van de kosteneffectiviteit van gewalst plaatstaal ten opzichte van koudgewalste alternatieven, is het essentieel om de specifieke eisen van elk toepassing . Hoewel gewalst plaatstaal directe kostenbesparingen kan opleveren, kunnen sommige toepassingen profiteren van de verbeterde eigenschappen van koudgewalste producten, ondanks de hogere prijs.

De totale bezitkosten zijn vaak gunstiger voor warmgewalste strip in toepassingen waarvan de eigenschappen goed aansluiten bij de projectvereisten. De duurzaamheid van het materiaal en de lagere onderhoudsbehoeften kunnen op lange termijn leiden tot economische voordelen, met name in structurele toepassingen.

Veelgestelde Vragen

Wat zijn de belangrijkste voordelen van het gebruik van warmgewalste strip?

Warmgewalste strip biedt verschillende belangrijke voordelen, waaronder lagere productiekosten, uitstekende vervormbaarheid, goede lasbaarheid en verminderde interne spanningen. Het is bijzonder geschikt voor toepassingen waarin nauwkeurige afmetingen minder kritisch zijn en waar kosten-effectiviteit een prioriteit is.

Hoe beïnvloedt het koelproces de eigenschappen van warmgewalste strip?

Het koelproces na warmwalsen beïnvloedt de uiteindelijke eigenschappen van het staal, waaronder de dimensionale stabiliteit en oppervlakte-eigenschappen. De gecontroleerde afkoeling helpt bij het bepalen van de mechanische eigenschappen van het materiaal en zorgt tegelijkertijd voor spanningverlaging, hoewel dit kan leiden tot iets minder nauwkeurige afmetingen in vergelijking met koudgewalste producten.

Kan warmgewalste coil worden gebruikt in externe toepassingen?

Ja, warmgewalste coil kan worden gebruikt in externe toepassingen, vooral wanneer deze correct is behandeld of gecoat. Hoewel het materiaal van nature een beschermlaag van oxide vormt, kunnen extra behandelingen zoals verzinken of schilderen de weerstandsvermogen tegen weersinvloeden verbeteren voor gebruik buitenshuis.

In welke industrieën wordt warmgewalste coil het meest gebruikt?

Warmgewalste coil wordt veel gebruikt in de bouw, infrastructuurontwikkeling, fabricage van zware apparatuur en industriële toepassingen. Het is bijzonder populair in sectoren die structurele staalcomponenten, spoorwegen en landbouwapparatuur vereisen, waar de combinatie van sterkte en kosteneffectiviteit zeer gewaardeerd wordt.