درک تفاوتهای اساسی در فرآیندهای نورد فولاد

صنعت تولید فولاد به شدت به فرآیندهای مختلفی وابسته است نورد فلزات برای تولید فلز محصولات که در کاربردهای مختلف، الزامات خاصی را برآورده میکنند. در میان این فرآیندها، تولید شمش گرم به عنوان یک روش بنیادین قرار دارد که متالورژی مدرن را شکل داده است. هنگام مقایسه شمش گرم با معادل سرد آن، جهانی جذاب از فرآیندهای متالورژیکی آشکار میشود که تأثیر قابل توجهی بر ویژگیها و کاربردهای نهایی محصول دارند.

تفاوت بین این دو فرآیند بسیار فراتر از تفاوتهای ساده دمایی است و شامل تغییرات مهمی در خواص مواد، روشهای تولید و قابلیتهای کاربردی نهایی میشود. درک این تفاوتها برای مهندسان، تولیدکنندگان و متخصصان خرید ضروری است تا بتوانند در مورد انتخاب مواد خود تصمیمات آگاهانهای اتخاذ کنند.

فرآیندهای تولید و پیامدهای دمایی

اصول فرآیند نورد گرم

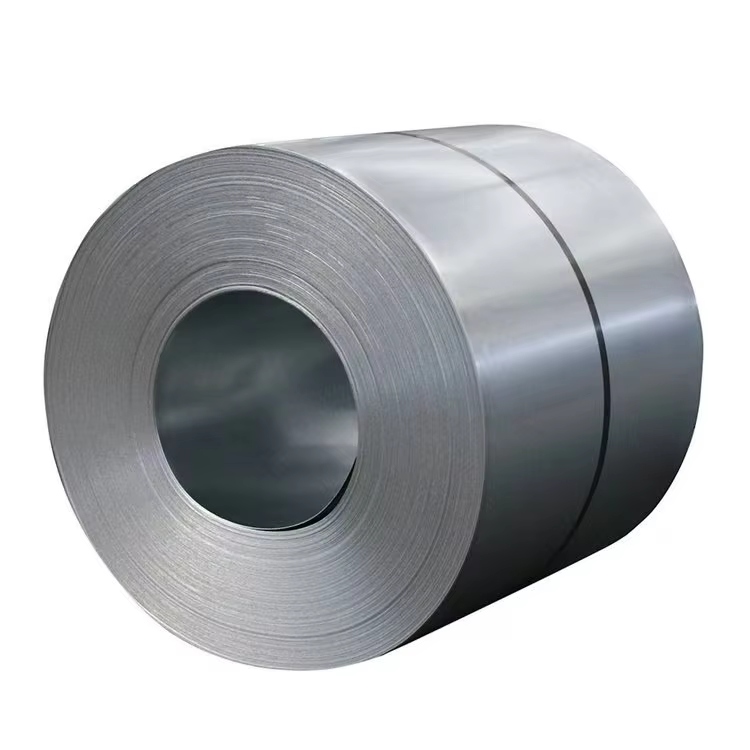

تولید شیار نورد داغ با گرم کردن فولاد به دمایی بالاتر از 1700 درجه فارنهایت (926 درجه سانتیگراد) آغاز میشود. در این دماهای بالا، فولاد بسیار انعطافپذیر میشود و امکان تغییر شکل قابل توجه بدون شکستن فراهم میآید. این فرآیند شامل عبور بلوکهای فولادی گرم از غلتکهای نورد بزرگ است که در آنجا تحت فشار قرار گرفته و به ضخامت مطلوب شکل داده میشوند. این دستکاری در دمای بالا منجر به تولید محصولی میشود که شکلدهی آن آسانتر بوده و در حین نورد به نیروی کمتری نیاز دارد.

مرحله خنکسازی نقش مهمی در ویژگیهای شیار نورد داغ ایفا میکند. هنگامی که فلز خنک میشود، ممکن است کمی منقبض شده و تغییر شکل پیدا کند که این امر باعث تلورانس ابعادی کمتر دقیق در مقایسه با محصولات نورد سرد میشود. با این حال، این فرآیند از نظر هزینه مقرونبهصرفهتر و سریعتر است و شیار نورد داغ را به گزینهای اقتصادی برای بسیاری از کاربردها تبدیل میکند.

روش نورد سرد

نورد سرد در دمای اتاق انجام میشود، جایی که فولاد نورد شده داغ قبلی بیشتر پردازش میشود تا ابعاد و خواص خاصی حاصل شود. عدم استفاده از حرارت در این فرآیند به دلیل سختکاری تغییر شکل سرد، منجر به تولید فولاد مقاومتری میشود، اما برای شکلدهی به فلز نیرو و انرژی بیشتری مورد نیاز است. محصول نهایی معمولاً دارای سطحی صافتر و تحمل ابعادی دقیقتر است.

فرآیند نورد سرد میتواند ضخامت سیبیل نورد داغ را تا ۹۰٪ کاهش دهد و محصولاتی با مشخصات دقیق تولید کند. این پردازش اضافی به طور طبیعی هزینه تولید را افزایش میدهد، اما کیفیت سطحی و خواص مکانیکی برتری را برای کاربردهایی که این ویژگیها را میطلبد، فراهم میکند.

ویژگیهای فیزیکی و مشخصات ماده

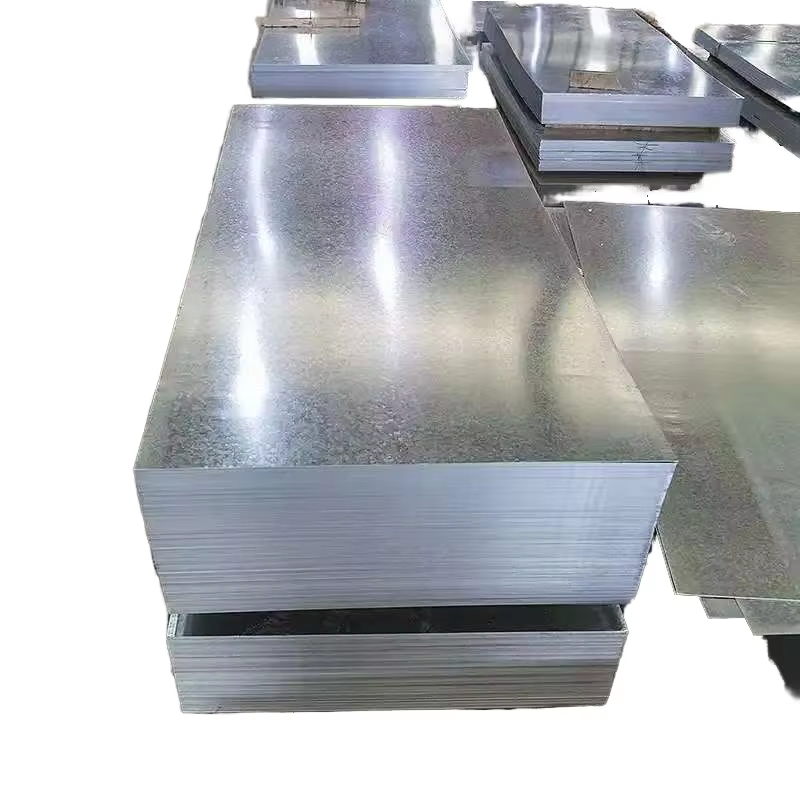

پرداخت سطح و ظاهر

سیبکلهای نورد گرم معمولاً سطحی آبی-خاکستری با بافتی پوستهدار دارند که به دلیل تشکیل اکسید فلز (میل اسکیل) در طول فرآیند گرم کردن و سرد کردن ایجاد میشود. این ویژگی سطحی برای بسیاری از کاربردهای صنعتی که ظاهر زیبایی حائز اهمیت نیست، کاملاً قابل قبول است. این فرآیند همچنین ممکن است منجر به لبهها و گوشههای کمی گرد شده شود که در برخی کاربردهای ساختاری میتواند مزیت محسوب شود.

تغییرات ابعادی در سیبکلهای نورد گرم معمولاً برجستهتر از محصولات نورد سرد است، اما این تغییرات در محدوده تحملهای قابل قبول برای اکثر کاربردهای صنعتی باقی میمانند. بافت سطحی همچنین در برخی موارد میتواند چسبندگی بهتری برای رنگ فراهم کند و به همین دلیل برای برخی کاربردهای معماری ترجیح داده میشود.

ویژگیهای استحکام و سختی

اگرچه مقاومت کششی ورق گرم به طور کلی نسبت به نسخه سرد آن پایینتر است، اما دارای انعطافپذیری و قابلیت شکلدهی عالی باقی میماند. فرآیند گرم کردن امکان دستکاری آسانتر ساختار بلوری فلز را فراهم میکند و منجر به خواص یکنواختتر در سراسر ماده میشود. این ویژگی باعث میشود که ورق گرم بهویژه برای کاربردهایی که نیاز به انعطافپذیری و قابلیت شکلدهی خوب دارند، مناسب باشد.

تنشهای داخلی در ورق گرم معمولاً نسبت به محصولات نورد سرد پایینتر است، زیرا فرآیند دمای بالا اجازه تخلیه تنش را در حین سرد شدن میدهد. این ویژگی میتواند در کاربردهایی که پایداری ساختاری از اهمیت بالایی برخوردار است، بسیار مفید باشد.

حوزههای کاربردی و استفاده صنعتی

کاربردهای ساخت و ساز و زیرساختها

مصرف ورق نورد گرم بهطور گسترده در پروژههای ساختمانی که دقت ابعادی کمتر از اهمیت یکپارچگی ساختاری است، رایج است. این ماده معمولاً در ریلهای راهآهن، تیرهای I شکل و سایر قطعات سازهای به کار میرود که در آنها سطح نسبتاً زبرتر و تغییرات ابعادی تأثیری بر عملکرد ندارند. استحکام طبیعی و دوام این ماده آن را به گزینهای ایدهآل برای کاربردهای سنگین تبدیل کرده است.

صرفه اقتصادی ورق نورد گرم باعث جذابیت خاص آن برای پروژههای ساختمانی بزرگ مقیاس شده است. توانایی آن در حفظ یکپارچگی ساختاری در شرایط محیطی مختلف، آن را به یک عنصر ضروری در ساخت پلها، سازههای ساختمانی و تأسیسات صنعتی تبدیل کرده است.

کاربردهای صنعتی و تولیدی

در محیطهای تولیدی، شیره نورد داغ به عنوان ماده اولیه برای انواع محصولات صنعتی استفاده میشود. کاربردهای آن از تجهیزات کشاورزی تا قفسهها و سیستمهای نگهداری صنعتی متغیر است. شکلپذیری این ماده آن را برای فرآیندهایی که نیازمند خمش یا شکلدهی قابل توجهی هستند مناسب میسازد، در حالی که دوام آن عملکرد طولانیمدت را در شرایط سخت تضمین میکند.

بسیاری از تولیدکنندگان به دلیل جوشپذیری و ویژگیهای ماشینکاری یکنواخت شیره نورد داغ، ترجیح میدهند. ساختار داخلی یکنواخت این ماده پردازش و تغییرات را آسانتر میکند و در نتیجه زمان و هزینههای تولید را کاهش میدهد.

ملاحظات هزینه و عوامل اقتصادی

تحلیل هزینه تولید

مقرههای نورد گرم بهطور کلی مزایای قابل توجهی از نظر هزینه نسبت به گزینههای نورد سرد دارند، زیرا فرآیند تولید آن سادهتر است. حذف مراحل اضافی پردازش منجر به کاهش مصرف انرژی و نیازهای کمتر نیروی کار میشود. این صرفهجوییها معمولاً به قیمتهای رقابتیتری برای کاربران نهایی تبدیل میشوند و آن را به گزینهای جذاب برای پروژههای با بودجه محدود تبدیل میکنند.

بهرهوری اقتصادی تولید مقرههای نورد گرم همچنین از زمانهای پردازش سریعتر و نرخهای تولید بالاتر ناشی میشود. این عوامل باعث دسترسی بهتر و قیمتگذاری پایدارتر در بازار میشوند، حتی در دورههای تقاضای بالا نیز.

ارزیابی ارزش برای کاربردهای مختلف

هنگام ارزیابی اثربخشی هزینه مقره نورد گرم در مقایسه با گزینههای نورد سرد، لازم است الزامات خاص هر مورد را در نظر بگیرید درخواست . اگرچه مقره نورد گرم ممکن است صرفهجویی اولیه در هزینه داشته باشد، برخی کاربردها ممکن است از خواص بهبودیافته محصولات نورد سرد بهرمند شوند، هرچند قیمت آنها بالاتر باشد.

هزینه کل مالکیت اغلب به نفع شیار فولاد نورد گرم در کاربردهایی است که ویژگیهای آن با الزامات پروژه هماهنگی خوبی دارد. دوام این ماده و نیاز کمتر به نگهداری میتواند منجر به مزایای اقتصادی در بلندمدت، بهویژه در کاربردهای ساختاری شود.

سوالات متداول

مزایای اصلی استفاده از شیار فولاد نورد گرم چیست؟

شیار فولاد نورد گرم مزایای کلیدی متعددی دارد که شامل هزینه تولید پایینتر، شکلپذیری عالی، قابلیت جوشخوبی و تنشهای داخلی کاهشیافته است. این ماده بهویژه برای کاربردهایی که در آنها دقت ابعادی اهمیت کمتری دارد و اقتصادیبودن اولویت دارد، مناسب است.

فرآیند سردشدن چگونه بر ویژگیهای شیار فولاد نورد گرم تأثیر میگذارد؟

فرآیند خنککردن پس از نورد داغ بر خواص نهایی فولاد، از جمله پایداری ابعادی و ویژگیهای سطحی آن تأثیر میگذارد. خنککردن کنترلشده به تعیین خواص مکانیکی ماده کمک میکند و در عین حال باعث تخلیه تنش میشود، هرچند ممکن است منجر به ابعاد کمی کمتر دقیقتر نسبت به محصولات نورد سرد شود.

آیا میتوان از حلقه نورد داغ در کاربردهای بیرونی استفاده کرد؟

بله، میتوان از حلقه نورد داغ در کاربردهای بیرونی استفاده کرد، بهویژه هنگامی که بهدرستی پرداخت یا پوشش داده شده باشد. هرچند این ماده بهصورت طبیعی لایه اکسیدی محافظ تشکیل میدهد، اما پرداختهای اضافی مانند رویافشانی یا رنگآمیزی میتوانند مقاومت در برابر عوامل جوی آن را برای استفاده در فضای باز بهبود بخشند.

کدام صنایع بیشترین استفاده را از حلقه نورد داغ دارند؟

میلگرد نورد گرم به طور گسترده در ساختوساز، توسعه زیرساختها، تولید تجهیزات سنگین و کاربردهای صنعتی استفاده میشود. این محصول به ویژه در بخشهایی که به قطعات فولادی ساختمانی، ریل راهآهن و ماشینآلات کشاورزی نیاز دارند محبوب است، جایی که ترکیب استحکام و هزینه مؤثر آن ارزش بالایی دارد.