Begrip van die Fundamentele Verskille in Staalwalsprosesse

Die staalvervaardigingsindustrie staat swaai op verskeie walsprosesse om metaal te vervaardig produkte wat aan spesifieke vereistes voldoen oor verskillende toepassings heen. Onder hierdie prosesse, staan warmgewalste rolproduksie as 'n hoeksteenmetode wat moderne metallurgie gevorm het. Wanneer warmgewalste rol met sy koudgewalste eweknieë vergelyk word, ontbloot ons 'n fassinerende wêreld van metallurgiese prosesse wat die finale produk se eienskappe en toepassings aansienlik beïnvloed.

Die verskil tussen hierdie twee prosesse gaan ver bokant eenvoudige temperatuurverskille, en sluit noodsaaklike variasies in materiaaleienskappe, produksiemetodes en eindgebruikmoontlikhede in. Die begrip van hierdie verskille is noodsaaklik vir ingenieurs, vervaardigers en aanbestedingsspesialiste wat ingeligte besluite oor hul materiaalkeuses moet neem.

Vervaardigingsprosesse en Temperatuurimplikasies

Fundamentele Beginsels van Warmwalsproses

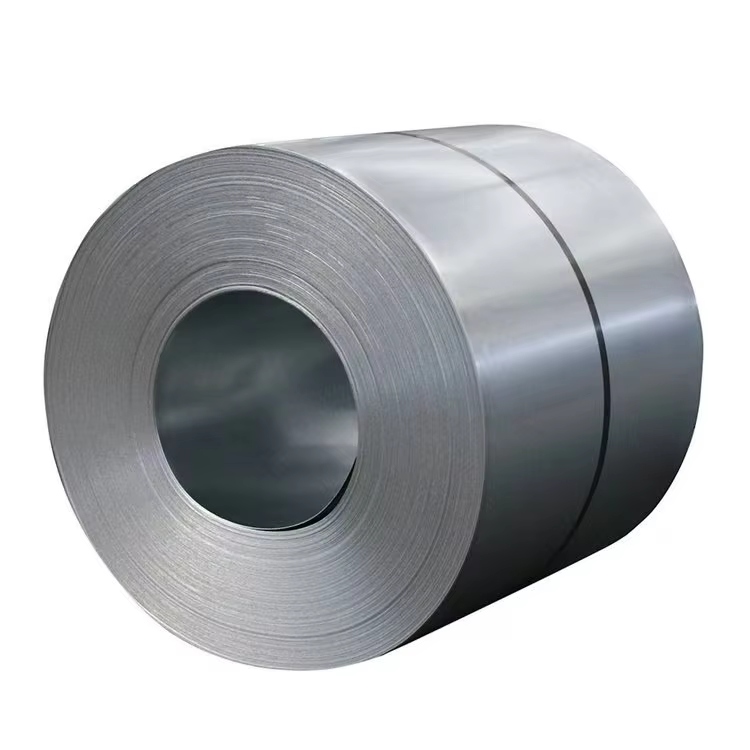

Die produksie van warmgewalsde rol begin met die verhitting van staal tot temperature bo 1 700°F (926°C). By hierdie hoë temperature word die staal hoogs vervormbaar, wat beduidende vervorming sonder breek moontlik maak. Die proses behels die deurstuur van verhitte staalblokke deur massiewe walsmasjiene, waar hulle saamgepers en gevorm word tot die gewenste dikte. Hierdie manipulasie by hoë temperature lewer 'n produk op wat makliker gevorm kan word en minder krag tydens die walsproses benodig.

Die koelingsfase speel 'n kardinale rol in warmgewalsde strook-eienskappe. Soos die metaal afkoel, kan dit ligte krimping en vormveranderings ondergaan, wat lei tot minder presiese dimensionele toleransies in vergelyking met koudgewalsde produkte. Hierdie proses is egter meer koste-effektief en vinniger, wat warmgewalsde strook 'n ekonomiese keuse maak vir baie toepassings.

Koudwalsmetode

Koudwalsing vind plaas by kamertemperatuur, waarvoor eerder warmgewalsde staal verder verwerk word om spesifieke dimensies en eienskappe te bereik. Die afwesigheid van hitte tydens hierdie proses lei tot sterker staal as gevolg van werkverharding, maar dit vereis meer krag en energie om die metaal te manipuleer. Die eindproduk het gewoonlik 'n gladde oppervlakafwerking en nouer dimensionele toleransies.

Die koudwalsproses kan die dikte van warmgewalsde rolle met tot 90% verminder, wat produkte met presiese spesifikasies lewer. Hierdie addisionele prosessering verhoog natuurlik die vervaardigingskoste, maar bied uitstekende oppervlakgehalte en meganiese eienskappe vir toepassings wat hierdie eienskappe vereis.

Fisiese Eienskappe en Materiaaleienskappe

Oppervlakafwerking en Voorkoms

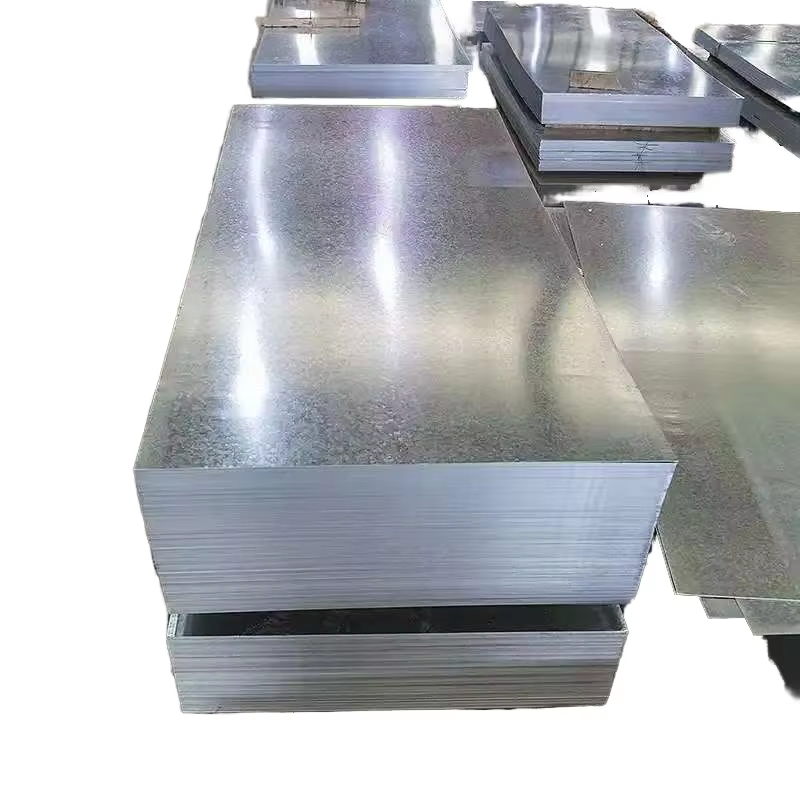

Warmgewalsde rolle toon gewoonlik 'n blou-grys oppervlak met 'n skubbe-agtige tekstuur weens die vorming van malle skaal tydens die verhitting- en koelproses. Hierdie oppervlakkenmerk is volkome aanvaarbaar vir baie industriële toepassings waar estetiese voorkoms nie krities is nie. Die proses kan ook effens afgeronde rande en hoeke veroorsaak, wat werklik voordelig kan wees in sekere strukturele toepassings.

Die dimensionele variasies in warmgewalste rolle is gewoonlik meer uitgesproke as in koudgewalste produkte, maar hierdie variasies bly binne aanvaardbare toleransies vir die meeste industriële toepassings. Die oppervlaktekstuur kan in sommige gevalle ook beter verfhegting bied, wat dit verkieslik maak vir sekere argitektoniese toepassings.

Sterkte- en Hardheidseienskappe

Alhoewel warmgewalste rolle gewoonlik laer treksterkte het in vergelyking met hul koudgewalste teëkwit, behou dit uitstekende saggemaakbaarheid en vormbaarheid. Die verhittingsproses maak dit makliker om die kristalstruktuur van die metaal te manipuleer, wat lei tot meer eenvormige eienskappe deur die materiaal. Hierdie eienskap maak warmgewalste rolle veral geskik vir toepassings wat goeie buigbaarheid en vormingsvermoë vereis.

Die interne spanninge in warmgewalsde rolle is gewoonlik laer as in koudgewalsde produkte, aangesien die hoë-temperatuurverwerking spanningontlading tydens afkoeling toelaat. Dit kan veral voordelig wees in toepassings waar strukturele stabiliteit van die allergrootste belang is.

Toepassingsdomeine en Bedryfgebruik

Konstruksie- en Infrastruktuurtoepassings

Warmgewalsde rolle word wyd gebruik in bouprojekte waar dimensionele presisie minder krities is as strukturele integriteit. Dit word algemeen gebruik in spoorwegspore, I-balkke en ander strukturele komponente waar die effens growwer afwerking en dimensionele variasies nie die prestasie beïnvloed nie. Die materiaal se natuurlike sterkte en duursaamheid maak dit ideaal vir hierdie swaar-toepassings.

Die koste-effektiwiteit van warmgewalsde rolle maak dit veral aantreklik vir grootskaalse bouprojekte. Sy vermoë om strukturele integriteit te behou onder verskillende omgewingsomstandighede het dit 'n vaste bestanddeel gemaak in brûe, gebou-raamwerke en industriële fasiliteite.

Vervaardiging en Industriële Gebruike

In vervaardigingsomgewings dien warmgewalsde rol as die primêre materiaal vir verskeie industriële produkte. Dit word gebruik vanaf landbou-toerusting tot industriële rakke en bergstelsels. Die materiaal se vormbaarheid maak dit geskik vir prosesse wat beduidende buiging of vorming vereis, terwyl sy duursaamheid lankdurige prestasie in uitdagende omgewings verseker.

Baie vervaardigers verkies warmgewalsde rol weens sy konsekwente lasbaarheid en masjineringskenmerke. Die materiaal se eenvormige interne struktuur vergemaklik makliker verwerking en wysiging, wat produktietyd en -koste in vervaardigingsoperasies verminder.

Kostebeskouings en Ekonomiese Faktore

Produksiekosteanalise

Warmgewalsde rolle bied gewoonlik beduidende kostevoordele bo koudgewalsde alternatiewe weens die eenvoudiger vervaardigingsproses. Die uitlating van addisionele verwerkingsstappe lei tot laer energieverbruik en verminderde arbeidsbehoeftes. Hierdie besparings vertaal gewoonlik in meer mededingende pryse vir eindgebruikers, wat dit 'n aantreklike opsie maak vir begrotingsbewuste projekte.

Die ekonomiese doeltreffendheid van warmgewalsde rolproduksie kom ook voort uit die vinniger verwerkingstye en hoër opbrengs. Hierdie faktore dra by tot beter beskikbaarheid en meer stabiele pryse op die mark, selfs tydens periodes van hoë vraag.

Waarde-ondersoek vir verskillende toepassings

Wanneer die koste-effektiwiteit van warmgewalsde rolle teenoor koudgewalsde alternatiewe beoordeel word, is dit noodsaaklik om die spesifieke vereistes van elkeen te oorweeg toepassing . Alhoewel warmgewalsde rolle aanvanklike koste-besparings kan bied, kan sommige toepassings baat vind by die verbeterde eienskappe van koudgewalsde produkte, ten spyte van hul hoër prys.

Die totale eienaarskoste gunstig dikwels warmgewalsde rol in toepassings waarvan die eienskappe goed pas by projekvereistes. Die materiaal se duursaamheid en laer onderhoudsbehoeftes kan lei tot langtermyn-ekonomiese voordele, veral in strukturele toepassings.

Gereelde vrae

Wat is die hoofvoordele van die gebruik van warmgewalsde rol?

Warmgewalsde rol bied verskeie sleutelvoordele, insluitend laer vervaardigingskoste, uitstekende vormbaarheid, goeie lasbaarheid en verminderde interne spanning. Dit is veral geskik vir toepassings waar presiese afmetings minder krities is en waar koste-effektiwiteit 'n prioriteit is.

Hoe beïnvloed die koelproses die eienskappe van warmgewalsde rol?

Die koelproses na warmwalsing beïnvloed die finale eienskappe van die staal, insluitend sy dimensionele stabiliteit en oppervlakkenmerke. Die beheerde koeling help om die materiaal se meganiese eienskappe te bepaal terwyl dit spanningverligting toelaat, al kan dit lei tot effens minder presiese dimensies in vergelyking met koudgewalsde produkte.

Kan warmgewalsde rolle buite-toepassings gebruik word?

Ja, kan warmgewalsde rolle buite-toepassings gebruik word, veral wanneer dit behoorlik behandel of bedek is. Terwyl die materiaal natuurlik 'n beskermende oksiedlaag vorm, kan addisionele behandeling soos galvanisering of verf die weerstand teen weerstaande toestande verbeter vir buitengebruik.

Watter nywerhede gebruik die meeste warmgewalsde rolle?

Warmgewalste spoel word wyd gebruik in konstruksie, infrastruktuurontwikkeling, vervaardiging van swaar toerusting en industriële toepassings. Dit is veral gewild in sektore wat strukturele staalkomponente, spoorlyne en landbou-toerusting benodig, waar die kombinasie van sterkte en koste-effektiwiteit hoogs gewaardeer word.